金属镜面加工是金属切削加工的最高境界,是提高机械部件使用寿命的最有效手段。镜面——是机械切削加工后,得到非常好粗糙度的传统代名词,能清晰倒影出物品影像的金属表面。

无论用何种金属加工方法加工,苏州迷你车床金属镜面加工厂家,高频脉冲切削加工工艺,在零件表面总会留下微细的凸凹不平的刀痕,出现交错起伏的峰谷现象,粗加工后的表面用肉眼就能看到,精加工后的表面用放大镜或显微镜仍能观察到。这就是零件加工后的表面粗糙度,苏州迷你车床金属镜面加工厂家,高频脉冲切削加工厂家直销,过去称为表面光洁度。国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成。

金属镜面加工一般是工件表面粗糙度<0.8um的表面时,称:镜面加工。

1、表面粗糙度(surface roughness)

加工表面上具有的较小间距和峰谷所组成的微观几何形状特性。它是互换性研究的问题之一。表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动等。由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。表面粗糙度与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切关系,对机械产品的使用寿命和可靠性有重要影响。和般标注采用Ra。

Ra(轮廓算术平均偏差):在取样长度L内轮廓偏距绝对值的算术平均值。

2、表面光洁度

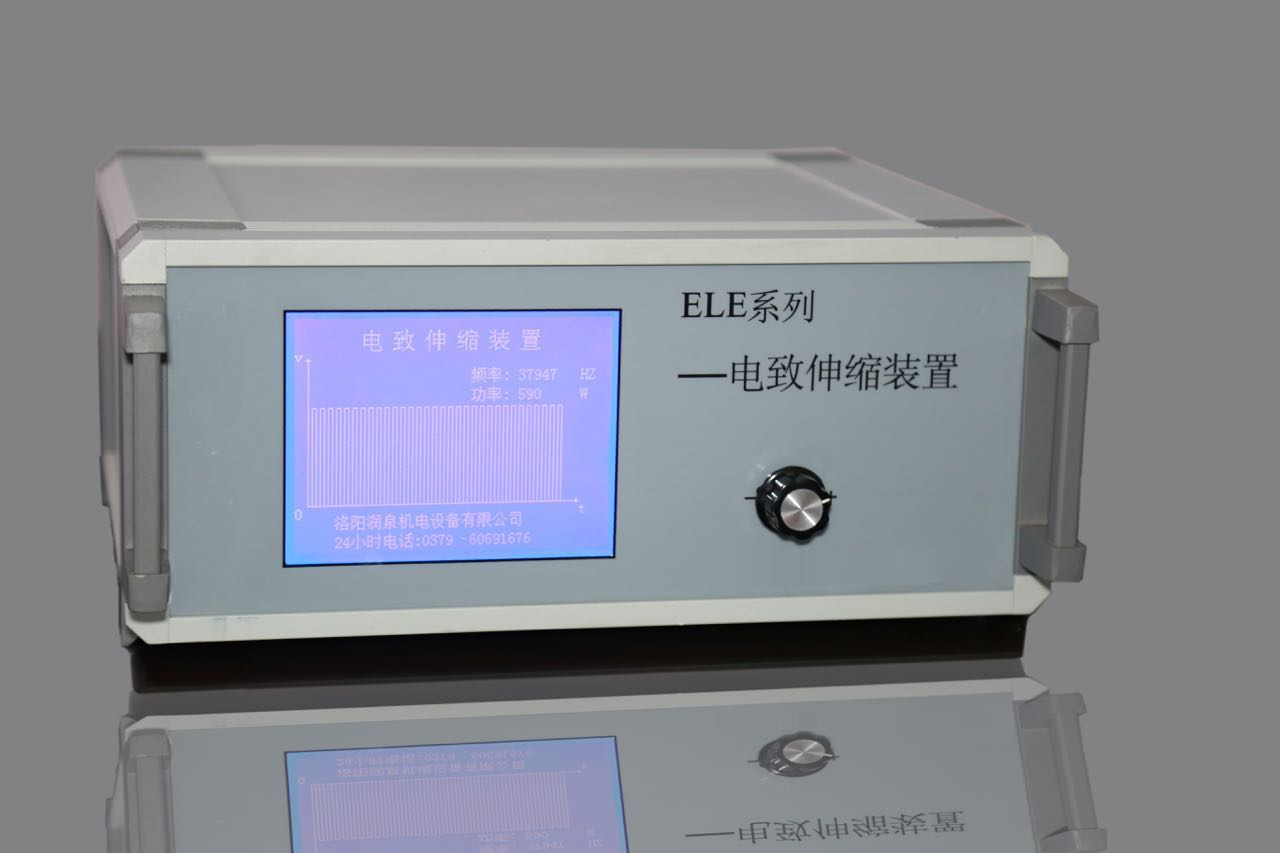

车床镜面加工厂家联系方式_超精密切削加工-洛阳润泉机电设备有限公司

表面粗糙度的另一称法。表面光洁度是按人的视觉观点提出来的,而表面粗糙度是按表面微观几何形状的实际提出来的。80年代后,以为与国际标准(ISO)接轨,中国采用表面粗糙度而废止了表面光洁度.在表面粗糙度国家标准GB3505-83、GB1031-83颁布后,洛阳润泉机电设备有限公司,润泉机电设备,表面光洁度的已不再采用。

其实,两者主要是名字不同,且有相应的对照表.粗糙度有测量的计算公式,而光洁度只能用样板规对照,相对来说,用粗糙度表示更科学严谨了。

镜面加工_不锈钢切削加工-洛阳润泉机电设备有限公司

3、如何提高表面光洁度与表面粗糙度

在机床上,苏州迷你车床金属镜面加工厂家,超声波切削加工厂家直销,用普通刀具将工件尺寸加工到基本到位后,再用豪克能金属表面加工设备的豪克能刀具代替原普通刀具再加工一遍,即可使被加工工件表面光洁度提高3级以上(粗糙度Ra值轻松达到0.2以下);且工件的表面显微硬度提高20%以上;并大大提高了工件的表面耐磨性和耐腐蚀性。

获得镜面的机械加工方法有:去除材料方式、无切削方式(滚压加工)。

去除材料方式有:磨削、研磨、抛光、电火花。

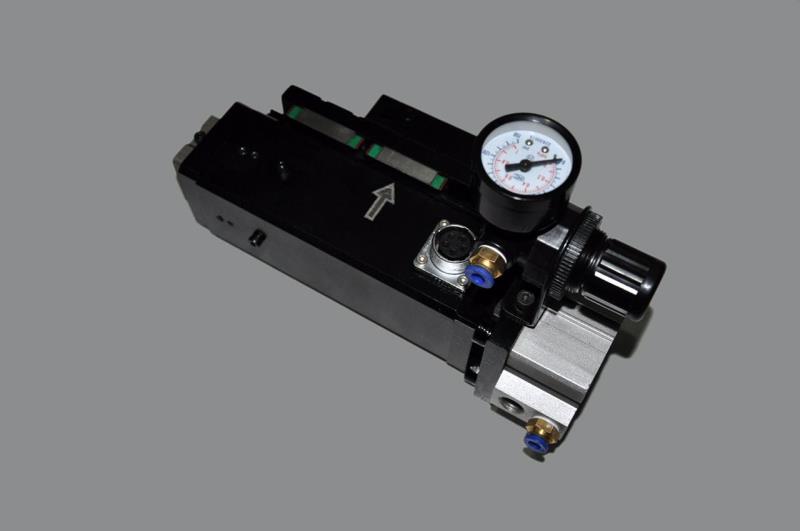

无切削方式有:滚压(采用镜面工具)、挤压、豪克能

去除材料方式加工必须有以下先决条件:

1、大.额的设备投入(有些磨床价值在100万以上);

2、熟练并经验丰富的技术工人;

3、宽敞的工作环境;

4、数量庞大的冷却、润滑介质(油或液);

5、污染环境的废弃物处理;

6、价格昂贵的砂轮。

无切削方式滚压(采用镜面工具)加工必须有以下先决条件:

1、无需大.额的设备投入(一把镜面刀具价值在1300元左右);

2、无需熟练并经验丰富的技术工人;

3、宽敞的工作环境;

4、无需数量庞大的冷却、润滑介质(油或液);

5、没有污染环境的废弃物处理。

去除材料方式加工镜面一般在Ra0.8-0.08um之间;无切削方式滚压(采用镜面工具)加工镜面一般在Ra0.4-0.05um之间。

去除材料方式加工镜面对材料硬度基本没有限制;无切削方式滚压(采用镜面工具)加工镜面对材料硬度要求在HRC<40°,应用金刚石材质镜面工具HRC<70°。

去除材料方式加工镜面工件表面的硬度不会变化、耐磨强度不会增加

欢迎访问洛阳润泉机电设备有限公司的网站

欢迎访问洛阳润泉机电设备有限公司的网站